Hightech auf höchstem Niveau

Zwei Verfahren schenken den Reifen ein neues Leben: die Heiß- und die Kalterneuerung.

Die Heißerneuerung ist die formengebundene Vulkanisation bei einer Temperatur von ca. 150° Celsius. Lauffläche und Seitenwände des Reifens werden aus unvulkanisierten Gummimischungen aufgebaut. Formgebung und Ausbildung des Profils erfolgen in der Reifenpresse. Den genauen Produktionsablauf finden Sie hier.

Bei Lkw-Reifen kommt häufiger die Kalterneuerung zum Einsatz. Diese formenunabhängige Vulkanisation erfolgt bei einer Temperatur von 95 bis 110° Celsius. Der Reifen wird mit Hilfe eines bereits vulkanisierten Laufstreifens (= neues Profil) und einer unvulkanisierten Bindegummischicht aufgebaut. In einem gasdicht verschließbaren Druckbehälter – genannt Autoklav – wird anschließend die Verbindung zwischen Karkasse, Bindegummi und Laufstreifen hergestellt. Den genauen Produktionsablauf finden Sie hier.

Geprüfte Qualität von Anfang an

Unabhängige Studien belegen: Runderneuerte Reifen sind zuverlässig und strapazierfähig. Die DEKRA hat zum Beispiel festgestellt: Die Reste geplatzter Reifen auf deutschen Autobahnen stammen in erster Linie und in der Mehrheit von Neureifen – und nicht von runderneuerten Reifen, wie gemeinhin angenommen wird. Pannenauslöser Nummer 1 ist dabei zu wenig Luft im Reifen. So müssen sich Nutzer um die Sicherheit runderneuerter Reifen keine Gedanken machen. Sie halten dieselben Standards ein wie Neureifen. Denn auch runderneuerte Reifen unterliegen der Typengenehmigung (E/ECE-Kennzeichnung) und damit der permanten Qualitätsüberwachung durch autorisierte Prüflaboratorien.

Voraussetzung für diese Qualität ist die Qualität der Karkasse. Und genau diese untersuchen die Runderneuerungsbetriebe mittels der sogenannten Shearografie, eines lasergestützen optischen Messverfahrens, sehr sorgfältig auf versteckte Schäden. Zum Einsatz kommen nur die Karkassen, die die Prüfung erfolgreich überstanden haben.

In mehreren Arbeitsschritten wird dann aus dem abgefahrenen Reifen ein neues, leistungsfähiges Produkt. Die Runderneuerungsexperten stimmen die Gummimischung und das Profildesign natürlich jeweils exakt auf die Anwendung, also auf Ihre Bedürfnisse ab – ob Fern-, Nah- oder Stadtverkehr, abseits von Asphalt oder im Mix Baustelle / Straße.

Laufleistung und Rendite

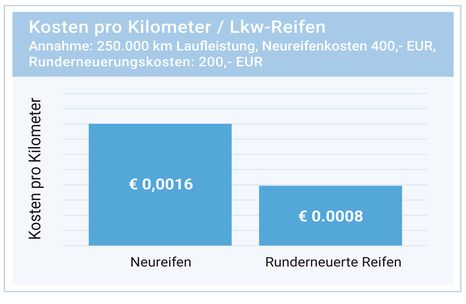

Runderneuerte Reifen sind im Vergleich zu Neureifen 30 bis 50 Prozent günstiger. Für die meisten Anwender bedeutet dies mehrere Millionen Euro Ersparnis pro Jahr. Dabei stehen die Umweltschützer unter den Reifen ihren neuen Kollegen hinsichtlich Laufleistung und Rollwiderstand in nichts nach. Runderneuerte erbringen erwiesenermaßen dieselbe Kilometerleistung – allerdings zu geringeren Kosten pro Kilometer.

Zur Veranschaulichung: Von den Kosten eines Neureifens fließen knapp 70 Prozent in die Karkasse. Drei Viertel des Betrages! Genau dieser Teil kann aber erhalten werden. Die Runderneuerung ermöglicht also die Weiterverwendung einer Investition, die Sie bereits getätigt haben.

Billige Lkw-Neureifen aus asiatischer Produktion werden zu Dumpingpreisen auf den europäischen Markt gebracht: Dass das kein haltloser Vorwurf ist, hat der britische Runderneuerungsverband RMA (Retread Manufacturers Association) jüngst mit konkreten Zahlen belegt. Ein durchschnittlicher Lkw-Reifen wiegt 60 kg, rechnet der RMA vor. Die Materialkosten liegen bei etwa 1,16 £ pro kg, das entspricht etwa 1,60 Euro. Die Gesamtkosten pro Reifen belaufen sich somit auf knapp 70 £ (umgerechnet rund 96 Euro). Import-Neureifen würden in Großbritannien aber schon zum Preis von 73 £ verkauft (rund 101 Euro), so dass nach Abzug der reinen Materialkosten nur rund 3 Pfund (umgerechnet 5 Euro) verbleiben, um nicht nur die Produktions-, Transport- und Einfuhrkosten zu decken, sondern auch noch Gewinn zu erzielen.

Ein Ding der Unmöglichkeit ohne Subventionen, meint der RMA und argumentiert damit betriebswirtschaftlich schlüssig. Weitere Informationen finden Sie auf der rma-Homepage.

Ausbildung - Hochqualifizierte Profis

Räder sind Hightech-Produkte und damit ein Aufgabengebiet für hoch qualifizierte Profis, die sich mit der immer komplexer gewordenen Technik perfekt auskennen. Aus diesem Grund wurde der Ausbildungsberuf des Mechanikers/der Mechanikerin für Reifen- und Vulkanisationstechnik geschaffen. Wer Spaß an Autos und Technik hat, trifft hier auf ein spannendes Tätigkeitsfeld mit guten Zukunftsperspektiven.

Die Ausbildung gliedert sich in drei Phasen. Das erste Jahr vermittelt eine allgemeine Grundbildung, das zweite eine tiefer gehende Fachbildung. Um im dritten Lehrjahr besteht die Möglichkeit, zwischen den Fachrichtungen Reifen- und Fahrwerkstechnik oder Vulkanisationstechnik zu wählen.

Welche Qualifizierung auch immer – eines ist klar: Die Ausbildung bei einem der Fachbetriebe in Deutschland erfolgt auf höchstem technischen wie fachlichen Niveau. Und so sorgen Sie gemeinsam mit Ihren Lehrmeistern dafür, dass die runderneuerte Reifen mit ihrer Leistung und Qualität nachhaltig überzeugen.

Nähere Informationen für Ausbildungsinteressierte und Ausbildungsbetriebe gibt es auf der BRV-Kampagnenseite "Deine Zukunft ist rund".